Umrichtertaugliche Wicklungen und teilentladungsarmeÜbertrager

Nach wie vor wird der allergrößte Teil aller elektrischen Geräte in der Niederspannung mit 50 Hz sinusförmiger Wechselspannung gespeist / Dennoch gewinnen die Maßnahmen gegen das Auftreten von Teilentladung immer mehr an Bedeutung

(PresseBox) - Längst sind selbst die hochgradig verfügbaren und bestens abgesicherten Netze in Deutschland nicht mehr frei von Spannungsimpulsen abseits natürlicher Ursachen wie Blitzeinschlägen.

Die meisten Niederspannungseinrichtungen sind meist nicht unmittelbar mit dem Anschlusspunkt zum Überlandnetz verbunden (Überspannungskategorie IV; EN 60664-1). Sie gehören damit in die Überspannungskategorie III oder sogar II. Diese Geräte werden durch entsprechende dämpfende und begrenzende Einrichtungen vor hohen Stoßspannungen aus dem ?Netz? geschützt.

Probleme mit Teilentladungen in einem Isolationsaufbau entstehen jedoch nicht durch gelegentlich vorkommende Spannungsspitzen durch z.B. flächendeckende Zuschaltung von Straßenbeleuchtung einmal pro Tag. Vielmehr kann es bei der immer häufiger eingesetzten Umrichtertechnik (PWM-Technik) zu dem Problem der langsamen Zerstörung von Isolationsmaterialien kommen. Denn steile Spannungsanstiege (typisch sind heute deutlich unter 100 ns) belasten elektrische Isolationsmaterialien anders als die sinusförmige 50Hz-Versorgungsspannung. Sie können zu repetierenden Teilentladungen im Isolationssystem führen.

Doch warum sind Teilentladungen so unerwünscht?

Eine Teilentladung ist die Vorstufe zu einem Totaldurchschlag der Isolation. Diese ?kleinen elektrischen Feuer (Corona)? entstehen vor allem an abrupten Übergängen von Materialien (Oberflächen), die sich in ihrer dielektrischen Konstante unterscheiden. Im einfachsten Fall sind das Lufteinschlüsse in Isolationsaufbauten. Die organischen Werkstoffe werden an solchen Stellen durch die wiederholt auftauchenden Teilentladungen (Ozon, Abbrand, UV) mit der Zeit ?weggefressen?.

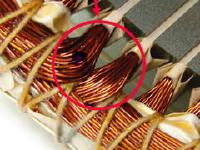

Betroffene elektrische Wickelgüter können grob in zwei Klassen eingeteilt werden: Spulen und Transformatoren sowie Elektromotoren. In dem Niederspannungsbereich bis 1000V werden diese Wicklungen meist mit dünnen Kupferlackdrähten hergestellt. Sie erhöhen durch den geringen Radius zusätzlich die lokale Feldstärke. Solche Feldlinienkonzentrationen erhöhen die elektrische Belastung der Isolationsmaterialien zusätzlich.

Eine der wichtigen Endgerätenormen für drehende Maschinen ist die DIN EN 61800-5-1. Sie schreibt nach Wärmewechsellagerungen drei Prüfungen vor:

- Stoßspannungsprüfung

- Hochspannungstest

- Teilentladungsprüfung

Die Belastung des Isolationssystems ist durch diese drei Tests vergleichsweise hoch, sodass die Reihenfolge bereits darüber entscheiden kann, ob das Gerät die Prüfungen besteht oder nicht. Auch die DIN EN 61558 (Sicherheit von Transformatoren, Netzgeräten, Drosseln etc.) kennt diese Prüfungen, welche für die Isolation gegenüber Masse sowie für die Wicklungsisolation eine Aussage zur Betriebsfestigkeit erlauben. Entsprechende Stoßgeneratoren und TE-Messsysteme sind auf dem Markt von einigen wenigen, spezialisierten Unternehmen verfügbar.

Sicherer Betrieb auch nach Alterung

Um die Tauglichkeit der Wickelgüter für den modernen Impuls- und Umrichtereinsatz (z.B. Frequenzumrichter, Sperrwandler, Wechselrichter, etc.) zu testen, setzt man erfolgreich die Teilentladungsmessung ein. Sie überprüft nicht nur den korrekten Aufbau des Gerätes während der Fertigung (Qualitätssicherung mittels Teilentladungsmessung), sondern erlaubt auch eine Aussage darüber, ob die drehende Maschine oder der Übertrager langfristig seine bestimmungsgemäße Funktion behält. Denn durch die (thermische) Alterung verringert sich bei organischen Isolierwerkstoffen die Spannungsbelastbarkeit mit der Zeit. Ein großer anfänglicher Abstand der Teilentladungseinsatzspannung zum Betriebs- und dem Stoßspannungsniveau macht daher eine Aussage darüber, wie sich das Isoliersystem insgesamt auch nach Alterung im Feld verhalten wird.

Was gilt es zu beachten?

Es gibt eine ganze Palette an Möglichkeiten zur Erhöhung der Teilentladungseinsetzspannung ? also der Vergrößerung des Abstandes zwischen einer zerstörerisch wirkenden Corona-Zündspannung und der Betriebsspannung. Das führt unmittelbar zu einer der wichtigsten Lösungen, wie man Teilentladungen in Isolationssystemen vermeidet: Abstand! Denn Abstand verringert am wirkungsvollsten die Feldstärke H.

Seit einigen Jahren werden wegen des vereinfachten Wicklungsaufbau neben lackisiolierten Drähten auch Drähte mit drei getrennten Isolationslagen eingesetzt. Doch auch diese speziellen Drähte werden durch das Grenzflächenphänomen PD (partial discharge) belastet. Die Teilentladungen können bei ausreichend hoher Feldstärke innerhalb der drei Lagen zu einer früheren Zerstörung wie bei isolierten Drähten mit ?massiv? miteinander verbackenen Lackschichten führen.

Darum sind dreifach isolierte Drähte ohne Zwischenlagenisolation den Wicklungsaufbauten mit z.B. fünf Lagen Polyesterklebeband (z.B. CMC 10966, CMC 10260) unterlegen. Genauso sind luft- und kriechstreckenvergrößernde Maßnahmen immer wirkungsvoller wie der Einsatz von Werkstoffen, die ein möglichst geringes Epsilon r haben (Luft = 1, Teflon = 2; Frequenzabhängigkeit bei anderen Werkstoffen beachten).

Teilentladungen können unter anderem auch auftreten an Beschädigungen von Lackdrähten, z.B. beim automatisierten Einziehen in Statoren oder durch Kreuzungspunkte in ?wilden? Wicklungen. Auch mit eingebrachten Mikropartikeln können z.B. durch Vibration die Isolation schwächen und so TE begünstigen.

Eine weitere Fehlermöglichkeit besteht bei Elektromotoren und -generatoren. Die Coronaflamme entsteht an den Übergängen zwischen Nutschieber und Deckschieber, da dieser Bereich schwer vollständig zu vergießen ist. Resonanzen auf der Zuleitung von Frequenzumrichter angesteuerten Elektromotoren führen zu Spannungsüberhöhungen bis zum vierfachen der Nennspannung ? hier kann ein vorgeschalteter Filter ggf. sogar als Opferbauteil den eigentlichen Wicklungsaufbau des Motors schützen. Mit anorganischen Stoffen gefüllte Lackschichten bei FIW-Drähten tragen ebenfalls dazu bei, den Zeitpunkt für die Zerstörung der Lackschichten bei Auftreten von TE zu verschieben. Einen ähnlichen Effekt erreicht man mit coronabeständigen Folien wie z.B. Kapton® CR oder Kapton® MT+ (zusätzlich bessere Abführung von Verlustwärme; CMC 70300, CMC 70430)

Fazit

Die beste Lösung ist immer, dass die Teilentladungseinsetzspannung PDIV (oder PDEV, Teilentladungsaussetzspannung) so weit wie möglich von der Nennspannung entfernt ist ? und dies gelingt am besten durch größere Abstände.

Die CMC Klebetechnik beschichtet seit fünf Jahrzehnten folienartige Materialien mit Klebstoff- und Funktionsbeschichtungen. Auf zwei Beschichtungsanlagen und über 30 Anlagen zur Folienverarbeitung(Formatierer, Stanzanlagen, Rollenschneider) werden hochwertige Folien verarbeitet. Diese werden überwiegend in der Elektrotechnik als Isolationsmaterial eingesetzt, finden aber auch in nahezu allen anderen Industriebereichen Anwendung. Eine große Stärke des Unternehmens ist die Möglichkeit, kundenspezifische Entwicklungen durchzuführen und bedarfsgerecht auch kleinere Chargengrößen anbieten zu können.

1958 Gründung der CMC Klebetechnik GmbH Zunächst wurde bei dem Tochterunternehmen Colorit GmbH Kohlepapier hergestellt und durch die CMC Klebetechnik vertrieben.

Doch schon bald ergab sich durch die Zusammenarbeit mit der Firma DuPont die Aufgabe, Elektroisolierfolien selbstklebend auszurüsten.

Seit 1962 werden Gewebe, Vliese und Folien beschichtet und danach weiter veredelt.

1995 ISO 9011 Qualitätsmanagement Erstzertifizierung 2001 ISO 14001 Umweltmanagement Erstzertifizierung 2004 Installation einer neuen Beschichtungsanlage für Dispersions- und Lösemittelbeschichtung inklusiv Regenerativer Nachverbrennung 2010 Inbetriebnahme einer Versuchsbeschichtungsanlage in 300mm Breite 2012 Einbindung der Firma CMC Maschinenbau GmbH in den Firmenverbund. Hauptprodukt: Schneid- und Stanzmaschinen für Folienverarbeiter 2016 Fusion der Unternehmen Colorit GmbH (Produktionsgesellschaft) mit der CMC Klebetechnik GmbH (Vertriebsorganisation) zu einem Gesamtunternehmen.

Als kleinerer Mittelständler (100 Mitarbeiter) stand nie die Massenproduktion im Vordergrund, sondern stets die auf die Kunden zugeschnittenen Lösungen. Heute erwirtschaftet das Unternehmen deutlich über 50% des Umsatzes durch Produkte, die nur von einem oder wenigen Kunden gekauft werden. Durch die starke Nischenorientierung gibt es eine Vielzahl unterschiedlichster Rezepturen und Anwendungsprofile. Durch dieses breite Fachwissen hat die Anzahl von Lohnbeschichtungen (der Kunde stellt Trägermaterial und/oder Beschichtungsmasse bei) in den letzten Jahren deutlich zugenommen.

Am Standort in Frankenthal / Pfalz arbeiten rund 100 Mitarbeiter in der inhabergeführten CMC-Gruppe (Umsatz > 35 Mio ?). Zur CMC Gruppe gehören neben der CMC Klebetechnik die Coloprint Tech-Films GmbH & Co. KG (technische Folien, Stanzteile), die CMC Maschinenbau (Stanz- und Schneidanlagen) und die CMC B+V GmbH (Holding). Weitere Standorte und Unternehmen gibt es in Düsseldorf und in Limburgerhof. Mehr Informationen unter www.cmc.de

Themen in diesem Fachartikel:

Unternehmensinformation / Kurzprofil:

Die CMC Klebetechnik beschichtet seit fünf Jahrzehnten folienartige Materialien mit Klebstoff- und Funktionsbeschichtungen. Auf zwei Beschichtungsanlagen und über 30 Anlagen zur Folienverarbeitung(Formatierer, Stanzanlagen, Rollenschneider) werden hochwertige Folien verarbeitet. Diese werden überwiegend in der Elektrotechnik als Isolationsmaterial eingesetzt, finden aber auch in nahezu allen anderen Industriebereichen Anwendung. Eine große Stärke des Unternehmens ist die Möglichkeit, kundenspezifische Entwicklungen durchzuführen und bedarfsgerecht auch kleinere Chargengrößen anbieten zu können.

1958 Gründung der CMC Klebetechnik GmbH Zunächst wurde bei dem Tochterunternehmen Colorit GmbH Kohlepapier hergestellt und durch die CMC Klebetechnik vertrieben.

Doch schon bald ergab sich durch die Zusammenarbeit mit der Firma DuPont die Aufgabe, Elektroisolierfolien selbstklebend auszurüsten.

Seit 1962 werden Gewebe, Vliese und Folien beschichtet und danach weiter veredelt.

1995 ISO 9011 Qualitätsmanagement Erstzertifizierung 2001 ISO 14001 Umweltmanagement Erstzertifizierung 2004 Installation einer neuen Beschichtungsanlage für Dispersions- und Lösemittelbeschichtung inklusiv Regenerativer Nachverbrennung 2010 Inbetriebnahme einer Versuchsbeschichtungsanlage in 300mm Breite 2012 Einbindung der Firma CMC Maschinenbau GmbH in den Firmenverbund. Hauptprodukt: Schneid- und Stanzmaschinen für Folienverarbeiter 2016 Fusion der Unternehmen Colorit GmbH (Produktionsgesellschaft) mit der CMC Klebetechnik GmbH (Vertriebsorganisation) zu einem Gesamtunternehmen.

Als kleinerer Mittelständler (100 Mitarbeiter) stand nie die Massenproduktion im Vordergrund, sondern stets die auf die Kunden zugeschnittenen Lösungen. Heute erwirtschaftet das Unternehmen deutlich über 50% des Umsatzes durch Produkte, die nur von einem oder wenigen Kunden gekauft werden. Durch die starke Nischenorientierung gibt es eine Vielzahl unterschiedlichster Rezepturen und Anwendungsprofile. Durch dieses breite Fachwissen hat die Anzahl von Lohnbeschichtungen (der Kunde stellt Trägermaterial und/oder Beschichtungsmasse bei) in den letzten Jahren deutlich zugenommen.

Am Standort in Frankenthal / Pfalz arbeiten rund 100 Mitarbeiter in der inhabergeführten CMC-Gruppe (Umsatz > 35 Mio ?). Zur CMC Gruppe gehören neben der CMC Klebetechnik die Coloprint Tech-Films GmbH & Co. KG (technische Folien, Stanzteile), die CMC Maschinenbau (Stanz- und Schneidanlagen) und die CMC B+V GmbH (Holding). Weitere Standorte und Unternehmen gibt es in Düsseldorf und in Limburgerhof. Mehr Informationen unter www.cmc.de

Datum: 17.10.2016 - 10:48 Uhr

Sprache: Deutsch

News-ID 1413120

Anzahl Zeichen: 0

Kontakt-Informationen:

Ansprechpartner:

Stadt:

Frankenthal

Telefon:

Kategorie:

Elektro- & Elektronik

Anmerkungen:

Dieser Fachartikel wurde bisher 117 mal aufgerufen.

Der Fachartikel mit dem Titel:

"Umrichtertaugliche Wicklungen und teilentladungsarmeÜbertrager

"

steht unter der journalistisch-redaktionellen Verantwortung von

CMC Klebetechnik GmbH (Nachricht senden)

Beachten Sie bitte die weiteren Informationen zum Haftungsauschluß (gemäß TMG - TeleMedianGesetz) und dem Datenschutz (gemäß der DSGVO).